|

Apparecchiature industriali per la miscelazione

A seconda della miscibilità dei fluidi che si vuole trattare, si possono avere le seguenti soluzioni: nel caso di fluidi in regime turbolento altamente miscibili (è il caso di molti gas) è sufficiente, per realizzare la miscelazione, una giunzione a T; se i fluidi sono molto viscosi, si utilizzano miscelatori statici (in genere costituiti da componenti elicoidali disposti in serie, ancorati alle pareti del tubo) per la miscelazione di polveri, solidi granulari, paste o altre sostanze non facilmente miscelabili, si ricorre all'uso di recipienti agitati. |

Recipienti agitati

I recipienti agitati sono le apparecchiature per la miscelazione per eccellenza, in quanto si prestano a venire impiegati in una ampia classe di processi industriali. |

|

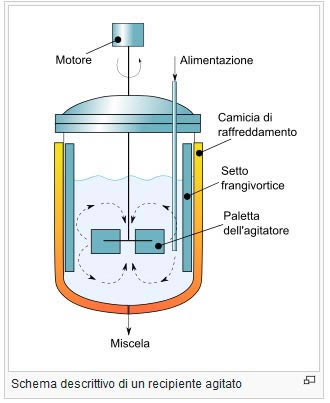

Un recipiente agitato è composto essenzialmente da un serbatoio cilindrico munito di coperchio flangiato, entro il quale è disposto un agitatore o girante o impeller (generalmente in posizione assiale). Sulle pareti del recipiente agitato sono disposti 3 o 4 setti frangivortice o diaframmi (in inglese baffle), che hanno lo scopo di evitare la formazione di vortici profondi.

In assenza di setti frangivortice si creerebbe un moto d'insieme (o rotazione di corpo rigido) del fluido, ostacolando la condizione di perfetta miscelazione; inoltre se il vortice profondo arrivasse alla girante, parte dell'aria verrebbe ad essere miscelata assieme al liquido da trattare, con effetti spesso indesiderati. Una alternativa all'uso dei setti (per apparecchiature di dimensioni non troppo elevate) è il posizionamento inclinato (o in posizione non perfettamente assiale) della girante.

I recipienti agitati possono inoltre essere provvisti di una camicia o di serpentine interne per il raffreddamento o il riscaldamento del fluido da miscelare. Ad esempio, nel caso dell'impiego come CSTR per reazioni esotermiche, la camicia esterna permette il raffreddamento dell'apparecchiatura, mentre la continua agitazione indotta dalla girante previene la formazione di hot spot, ovvero punti in cui la temperatura raggiunge valori non ammissibili dal punto di vista della sicurezza dell'impianto. |

Agitatori a flusso assiale e a flusso radiale

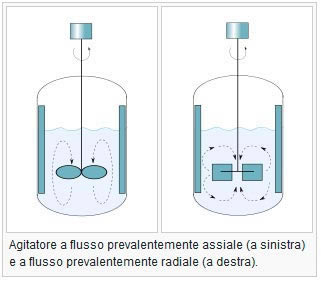

La miscela può essere mossa dall'agitatore in direzione prevalentemente assiale (ovvero lungo l'asse di rotazione dell'albero) o in direzione prevalentemente radiale (ovvero in direzione perpendicolare all'asse di rotazione dell'albero). La direzione del flusso (assiale o radiale) dipende dalla geometria della girante impiegata. Agli agitatori a flusso prevalentemente assiale appartengono le giranti a pale piatte inclinate e le eliche marine; in questo caso si massimizza la portata movimentata, mentre gli sforzi di taglio impressi dalla girante alla miscela sono minimi. Agli agitatori a flusso prevalentemente radiale appartengono le giranti Rashton (o a disco con pale), le giranti paddle, gli agitatori a barre e gli agitatori a disco; in questo caso si massimizzano gli sforzi di taglio impressi dalla girante alla miscela (quindi la turbolenza locale), mentre la portata movimentata è minima. Oltre alla geometria della girante, anche l'altezza della girante dal fondo del recipiente agitato influenza la tipologia di flusso. Ad esempio posizionando una girante Rashton molto vicino al fondo del serbatoio ci si riconduce al caso del flusso prevalentemente assiale. |

|

LABORALL - - Via Manara 51, 27051 Cava Manara (PV) - Tel/FAX+39 0382 552007 |

Copyright  2014 Laborall 2014 Laborall |

|